豚皮のなめし・染色工程について簡単にまとめました。以前少し撮影させていただいた墨田区の皮革染色工場で再度お話しをお伺いしました。

【1】この日は茨城の食肉工場から豚の原皮が届きました

【2】原皮には裏に脂がついていますので、それを機械でとります

とった脂は近所の油脂工場の人が引取にきます。

特定の工場に限らず一般的な話ですが、豚の原皮を輸出する場合はこの後塩漬けします。輸出先はタイが多く、その他カンボジア、ベトナム、韓国、台湾、フィリピンなど。

【3】クロムなめしをします

太鼓1つに約450枚の皮をいれ、なめします。なめした革は薄い水色になり、ウェットブルーと呼ばれます。まだ染色される前の段階です。

これで「豚皮」は「豚革」になります。この段階で輸出される場合、ほとんどが台湾。あとは韓国・ポーランドなどに出荷されます。

この日はちょうど新しい太鼓の設置作業中でした。真新しい木の太鼓を見るのも新鮮でしたが、中に人が入っているという…!

【4】水絞りしてシェービング

水絞りの機械。

水絞り後、厚さを揃えるため機械でスライスしているところ。革をスムーズに滑らせスライスしていくために、革に粉をまぶしお腹に革の小さなエプロンをつけて作業します。

【5】染色

太鼓を使って染色作業中。

【6】水絞りして乾燥させます

【7】からうち

乾燥した革を太鼓に入れて回し柔らかくします。

【8】張り乾燥

こちらの工場では、張り乾燥を外注しています。

外注先の工場で撮影。

【9】自動スプレー装置で染色

ふたりペアになり、ひとりが1枚1枚機械に革を通し、自動スプレー染色と乾燥後、もうひとりが機械からでてきた革の傷をチェックします。傷があるものは何度もスプレー染色を繰り返します。

機械の中では、いくつもの袋が回転しながら塗料を革に吹き付けています。

左のながーいBOXが自動スプレー装置です。この中で乾燥まで行ないます。

肩に革をかついでいるのは、再度スプレーするために挿入口に革を運ぶためです。

それでもカバーできない場合、一部だけの傷ならその部分をカットすることもできますが、傷が全体に散らばっている革はこの段階ではじきます。

染色は手でスプレーを吹き付ける方法もありますが、こちらの工場では色を決める時だけスプレー台を使い、あとは機械で染色します。

他の工場では少量の製品を染めるときに使われていました。

【10】アイロン仕上げ

アイロンの機械は自動スプレー装置のとなりの部屋に置いてあるのですが、段差があるのでチェーンブロックを使い革を運びます。

大きなロールの機械に革をはさんで艶を出します。

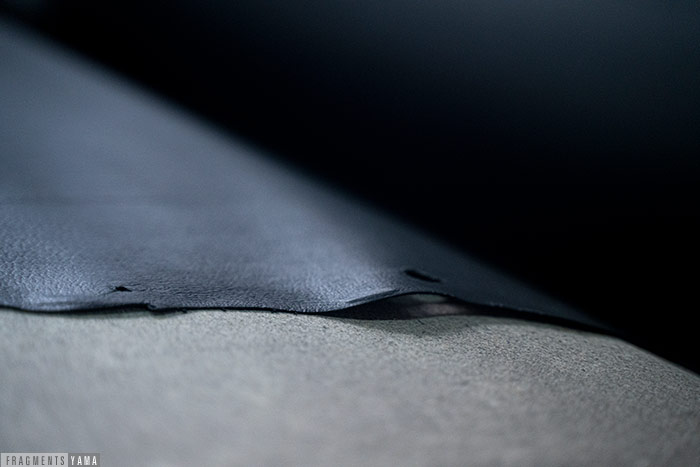

写真はロールに吸い込まれていく革…

他の工場では模様の入った金属板を使い型押しする場合もあります

【11】坪入れ(計量)

革の面積を測ります。10cm×10cm=1デシ。

これは外注でなくてはならないので、工場内では行ないません。

【12】出荷、または在庫として保管

豚革は丈夫ですので、かばん・靴などの裏地に使われます。

こちらの工場に限った話ではありませんが、豚革の輸出先はベトナム、中国が多いです。次に香港、タイ、カンボジア、フランス、アメリカと続きます。

※工場によって工程が違うこともあります。

※輸出先データは2019年1月~8月のもの。皮革工業新聞社の記事を参考にしています。