今回は墨田区のクマザキコルクさんにお邪魔してきました。三代目社長である職人さんとアルバイト勤務の方との常時おふたりで操業されています。

現在地には二代目社長さんの時に京島から移転して来られたそうです。

コルクは樫の木の皮を剥いだものから作られます。

樹皮なので元々はカーブ状なわけですが、それに熱を加えてフラットにしたものがポルトガルから届きます。

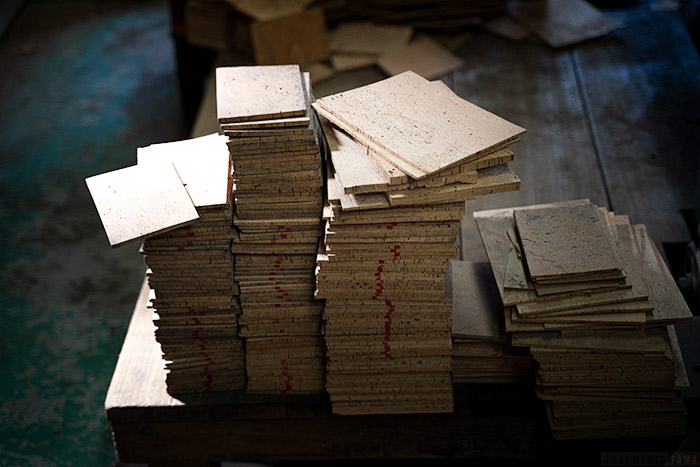

こんな状態で届きます。その後、そのままでは固いので、水をかけて機械でスライスできるよう柔らかくするのです。

コルクの質を見極めるのも職人の技術が必要です。

素材がいいものはそのままスライスして天然コルクとして使います。

上の写真は質が悪くチェックではじかれたものですが素人目にはパスしたものとの違いが分かりません。。これは圧搾コルクなどに使用されます。

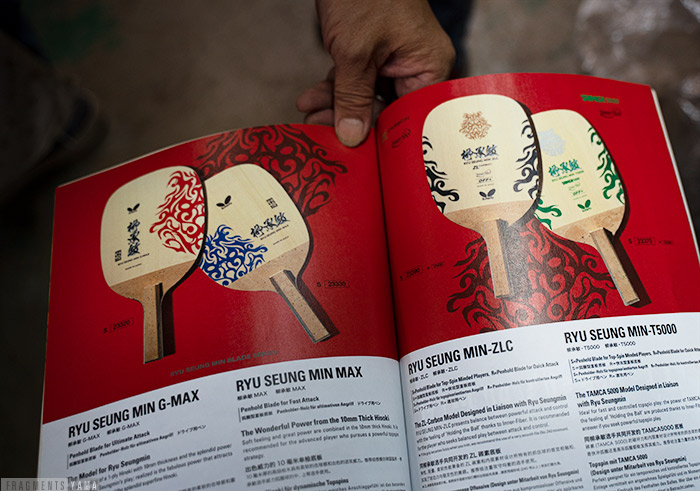

コルクは瓶の栓やフルートなど管楽器のキーのクッション、靴の中敷きに粉砕したものが使われていたりします。卓球のペンホルダーラケットで使われているコルクはこちらの工場で作られているということです。

これは射的の玉。いまブームらしく生産が追いつかなくて大変とのこと。

コルクは電気を通さずゴムのように劣化しないので意外な所に使われているらしく、バラしてみて初めて「こんなところにコルクが!」ということも多いそうです。

たとえば車や給湯器とか。

固い焦げ茶色の外皮は粉砕して牧場の家畜向けのアスファルトなどに混ぜて使われます。基本的に捨てるところは無くすべて何らかの製品になります。

いまは見なくなりましたが、昭和の時代はコーラやビールの王冠に使うコルクの需要があったので、吾妻橋のアサヒビールの近くにコルク工場がいくつかあったらしいのですが、いま残っているのはこちらの工場だけです。

撮影していて、この古い緑色の重厚そうな機械、見たことがある…と思っていたら、このコルクをスライスする機械は皮革工場で使われている革すきの機械と全く同じ物(!)で、ただし皮革用は大きいのでコルク製品用に小さく改造したものを使用しているとのこと。

機械のメンテナンスなどで、皮革工場とはお付き合いがあるそうで、まったく接点のない業種だと思っていたのにこんな意外な繋がりがあるとは。

(そうか、樹皮も一種の「皮」か)と勝手に納得…!

そしてこの機械自体は、もう製造されていないので大切に使っているそう。

これは今は使われていない、手動の機械。

木は育った場所で違いがあり、そもそもひとつひとつ違うものなので(これも皮革と同じ)、本当は手作業のほうが確かめながら進められるので職人さんとしてはその方がいいらしいのですが、量産できない為いまは使われていません。

スライスされるコルクの厚さは機械の設定で調整します。コルクはひとつひとつ違いがあるので、たんに機械任せにすればいいものではありません。

いまはコルクの素材を見極め、スライスし加工できる職人が少なくなってしまったというお話しもされていました。社名に「コルク」とあっても、実際はパッキン工場など違う製品をつくっているところも多いそうです。

後継者問題は、どこの町工場さんでも聞く話ではあります。

無責任かつ楽観的すぎるかもしれませんが、興味や素質のある人と繋がる機会がないだけではないかとも思います。興味のあるかたはぜひ技術を引き継いで欲しいです。